Kaolin ülkemde bol miktarda rezerve sahiptir ve kanıtlanmış jeolojik rezervler yaklaşık 3 milyar tondur ve çoğunlukla Guangdong, Guangxi, Jiangxi, Fujian, Jiangsu ve diğer yerlerde dağıtılmaktadır. Farklı jeolojik oluşum nedenlerinden dolayı, farklı üretim alanlarından elde edilen kaolinin bileşimi ve yapısı da farklıdır. Kaolin, bir oktahedron ve bir tetrahedrondan oluşan 1:1 tipi katmanlı bir silikattır. Ana bileşenleri SiO2 ve Al203'tür. Ayrıca az miktarda Fe203, Ti02, MgO, CaO, K2O ve Na2O vb. maddeleri de içerir. Kaolin birçok mükemmel fiziksel ve kimyasal özelliğe ve proses karakteristiğine sahiptir, bu nedenle petrokimya, kağıt yapımı, fonksiyonel malzemeler, kaplamalar, seramikler, suya dayanıklı malzemeler vb. alanlarda yaygın olarak kullanılmaktadır. Modern bilim ve teknolojinin ilerlemesiyle birlikte kaolinin yeni kullanımları da ortaya çıkmıştır. sürekli genişliyor ve yüksek, hassas ve son teknoloji alanlara nüfuz etmeye başlıyorlar. Kaolin cevheri, kaolini renklendiren ve sinterlenmesini etkileyen az miktarda (genellikle %0,5 ila %3) demir mineralleri (demir oksitler, ilmenit, siderit, pirit, mika, turmalin vb.) içerir. Beyazlık ve diğer özellikler uygulamayı sınırlar. kaolin. Bu nedenle kaolin bileşiminin analizi ve safsızlık giderme teknolojisinin araştırılması özellikle önemlidir. Bu renkli yabancı maddeler genellikle zayıf manyetik özelliklere sahiptir ve manyetik ayırma yoluyla giderilebilir. Manyetik ayırma, minerallerin manyetik farkından yararlanılarak mineral parçacıklarının manyetik alan içerisinde ayrılması yöntemidir. Zayıf manyetik mineraller için, manyetik ayırma için yüksek gradyanlı güçlü bir manyetik alan gereklidir.

HTDZ yüksek gradyanlı bulamaç manyetik ayırıcının yapısı ve çalışma prensibi

1.1 Elektromanyetik bulamaç yüksek gradyanlı manyetik ayırıcının yapısı

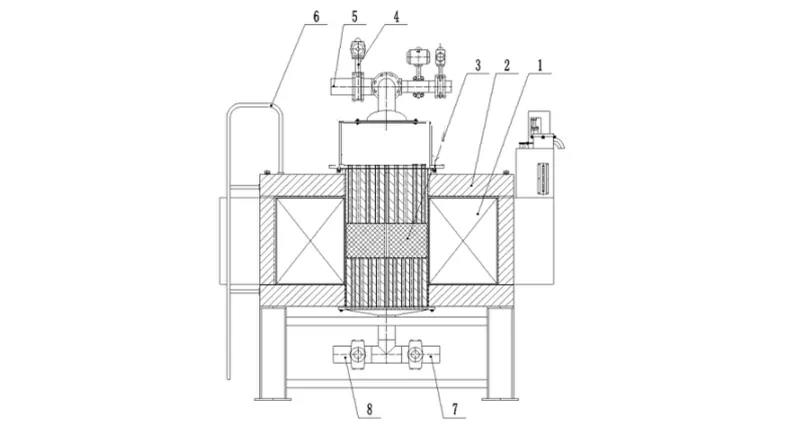

Makine esas olarak çerçeve, yağ soğutmalı uyarma bobini, manyetik sistem, ayırma ortamı, bobin soğutma sistemi, yıkama sistemi, cevher giriş ve boşaltma sistemi, kontrol sistemi vb.'den oluşur.

Şekil 1 Elektromanyetik bulamaç için yüksek gradyanlı manyetik ayırıcının yapı diyagramı

1- Uyarma bobini 2- Manyetik sistem 3- Ayırma ortamı 4- Pnömatik valf 5- Kağıt hamuru çıkış boru hattı

6-Yürüyen merdiven 7-Giriş borusu 8-Cüruf boşaltma borusu

1.2 HTDZ elektromanyetik bulamaç yüksek gradyanlı manyetik ayırıcının teknik özellikleri

◎Yağ soğutma teknolojisi: Soğutma için tamamen sızdırmaz soğutma yağı kullanılır, ısı değişimi yağ-su ısı değişimi prensibi kullanılarak gerçekleştirilir ve büyük akışlı disk transformatörlü yağ pompası benimsenir. Soğutma yağı hızlı bir sirkülasyon hızına, güçlü ısı değişim kapasitesine, düşük bobin sıcaklığı artışına ve yüksek manyetik alan gücüne sahiptir.

◎Akım düzeltme ve akım stabilizasyon teknolojisi: Doğrultucu modül aracılığıyla kararlı akım çıkışı gerçekleştirilir ve kararlı manyetik alan gücünü sağlamak ve en iyi zenginleştirme indeksini elde etmek için uyarma akımı farklı malzemelerin özelliklerine göre ayarlanır.

◎Büyük boşluklu, zırhlı, yüksek performanslı fiziksel mıknatıs teknolojisi: İçi boş bobini sarmak için demir zırh kullanın, makul bir elektromanyetik manyetik devre yapısı tasarlayın, demir zırhın doygunluğunu azaltın, manyetik akı sızıntısını azaltın ve ayırma boşluğunda yüksek alan gücü oluşturun.

◎Katı-sıvı-gaz üç fazlı ayırma teknolojisi: Ayırma odasındaki malzeme, uygun koşullar altında uygun bir zenginleştirme etkisi elde etmek için kaldırma kuvvetine, kendi yerçekimine ve manyetik kuvvete maruz bırakılır. Boşaltma suyu ve yüksek hava basıncının birleşimi, orta düzey yıkamayı daha temiz hale getirir.

◎Yeni dikenli paslanmaz manyetik iletken ve manyetik malzeme teknolojisi: ayırma ortamı çelik yünü, elmas şeklindeki ortam ağını veya çelik yünü ve elmas şeklindeki ortam ağının kombinasyonunu benimser. Bu ortam, ekipmanın özelliklerini ve aşınmaya dayanıklı, yüksek geçirgenliğe sahip paslanmaz çeliğin araştırma ve geliştirmesini birleştirir. Manyetik alan indüksiyon gradyanı büyüktür, zayıf manyetik mineralleri yakalamak daha kolaydır, kalıntı küçüktür ve ortam cevher boşaltıldığında yıkanması daha kolaydır.

1.3 Ekipman prensibi analizi ve manyetik alan dağılım analizi

1.3.1Sıralama prensibi: Zırhlı bobinin içine belirli miktarda manyetik olarak iletken paslanmaz çelik yünü (veya genişletilmiş metal) yerleştirilir. Bobin heyecanlandırıldıktan sonra, manyetik olarak iletken paslanmaz çelik yünü mıknatıslanır ve paramanyetik malzeme ayırma tankındaki çelik yününden geçtiğinde yüzeyde oldukça düzensiz bir manyetik alan, yani Yüksek gradyanlı mıknatıslanma manyetik alanı oluşturulur. uygulanan manyetik alan ve manyetik alan gradyanının çarpımı ile orantılı bir manyetik alan kuvveti alacak ve manyetik alanı doğrudan geçen manyetik olmayan malzeme yerine çelik yünü yüzeyine adsorbe edilecektir. Manyetik olmayan valf ve boru hattı yoluyla manyetik olmayan ürün tankına akar. Çelik yünü tarafından toplanan zayıf manyetik malzeme belirli bir seviyeye ulaştığında (proses gereksinimlerine göre belirlenir), cevheri beslemeyi bırakın. Uyarma güç kaynağının bağlantısını kesin ve manyetik nesneleri yıkayın. Manyetik nesneler, manyetik valf ve boru hattı yoluyla manyetik ürün tankına akar. Daha sonra ikinci ödevi yapın ve bu döngüyü tekrarlayın.

1.3.2Manyetik alan dağılım analizi: Manyetik alan dağıtım bulut haritasını hızlı bir şekilde simüle etmek, tasarım ve analiz döngüsünü kısaltmak için gelişmiş sonlu elemanlar yazılımını kullanın; ekipmanın güç tüketimini azaltmak ve kullanıcı maliyetlerini azaltmak için optimize edilmiş tasarımı benimsemek; Ürün imalatından önce olası sorunları keşfeder, Ürün ve projelerin güvenilirliğini arttırır; çeşitli test planlarını simüle edin, test süresini ve masraflarını azaltın;

Mineral hareket özellikleri

2.1 Malzeme hareketi analizi

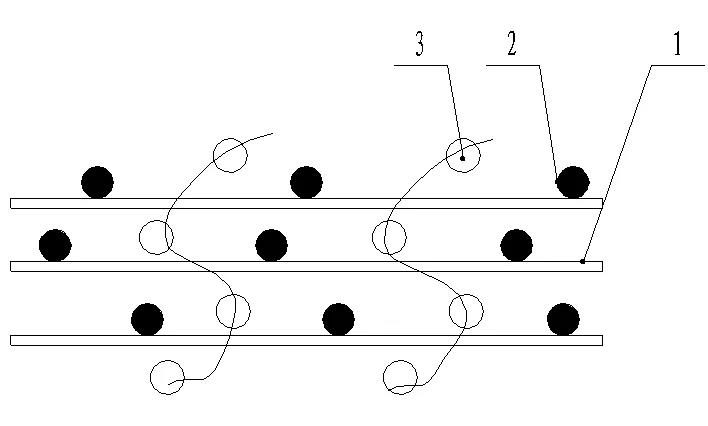

HTDZ yüksek gradyanlı manyetik ayırıcı, kaolin ayıklanırken alt besleme için uygundur. Ekipman, ayırma ortamı olarak çok katmanlı paslanmaz çelik yünü (veya genişletilmiş metal) kullanır, böylece cevher parçacıklarının yörüngesi dikey ve yatay yönlerde düzensiz olur. Mineral parçacıklarının eğri hareketi Şekil 1'de gösterilmektedir. Bu nedenle, minerallerin ayırma alanındaki çalışma süresinin ve mesafesinin uzatılması, zayıf mıknatısların tam adsorpsiyonu için faydalıdır. Ayrıca ayırma işlemi sırasında çamur akış hızı, yerçekimi ve kaldırma kuvveti birbiriyle etkileşim halindedir. Bunun etkisi, cevher parçacıklarını her zaman gevşek bir durumda tutmak, cevher parçacıkları arasındaki yapışmayı azaltmak ve demir giderme verimliliğini artırmaktır. İyi bir sıralama efekti elde edin.

Şekil 4 Mineral hareketinin şematik diyagramı

1. Medya ağı 2. Manyetik parçacıklar 3. Manyetik olmayan parçacıklar。

2. Ham cevherin doğası ve zenginleştirmenin temel süreci

2.1 Guangdong'daki belirli bir kaolin mineral maddesinin özellikleri:

Guangdong'un belirli bir bölgesindeki kaolin gang mineralleri arasında kuvars, muskovit, biyotit ve feldispat ile az miktarda kırmızı ve limonit bulunmaktadır. Kuvars esas olarak +0,057mm tane boyutunda zenginleşir, mika ve feldispat mineralleri içeriği orta tane boyutunda (0,02-0,6mm) zenginleşir, tane büyüdükçe kaolinit ve az miktarda koyu mineral içeriği giderek artar. boyutu azalır. , Kaolinit -0.057mm'den zenginleşmeye başlar ve -0.020mm boyutunda belirgin olarak zenginleşir.

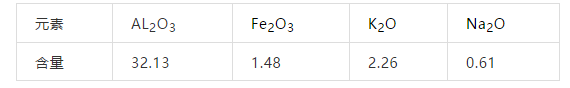

Tablo 1 Kaolin cevheri %'sinin çoklu element analiz sonuçları

2.2 Küçük numunelerin deneysel araştırılmasına uygulanabilecek ana zenginleştirme koşulları

HTDZ yüksek gradyanlı bulamaç manyetik ayırıcının manyetik ayırma sürecini etkileyen ana faktörler, bulamaç akış hızı, arka plan manyetik alan gücü vb.'dir. Bu deneysel çalışmada aşağıdaki iki ana koşul test edilmiştir.

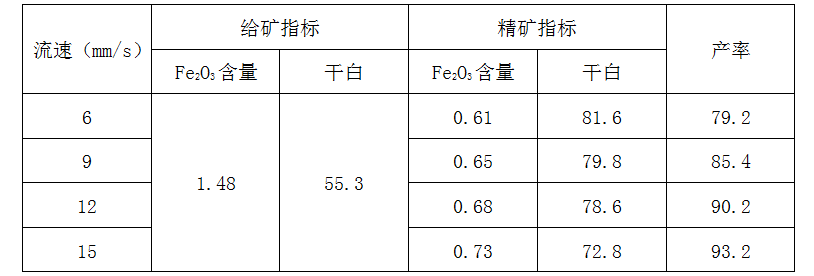

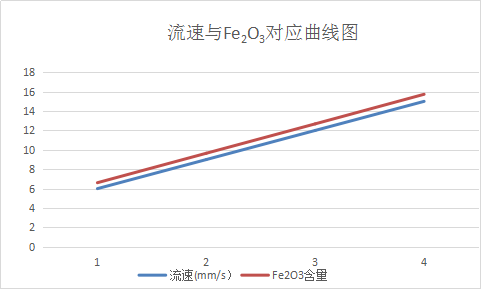

2.2.1 Bulamaç akış hızı: Akış hızı büyük olduğunda konsantre verimi daha yüksek olur ve demir içeriği de yüksektir; akış hızı düşük olduğunda konsantre demir içeriği düşüktür ve verimi de düşüktür. Deneysel veriler Tablo 2'de gösterilmektedir

Tablo 2 Bulamaç akış hızının deneysel sonuçları

Not: Bulamaç akış hızı testi, 1,25T'lik bir arka plan manyetik alanı ve %0,25'lik bir dağıtıcı dozajı koşulları altında gerçekleştirilir.

Şekil 5 Akış hızı ile Fe2O3 arasındaki yazışma

Şekil 6 Akış hızı ile kuru beyaz arasındaki uyumluluk.

Zenginleştirme maliyeti kapsamlı olarak dikkate alındığında çamur akış hızının 12 mm/s olarak kontrol edilmesi gerekmektedir.

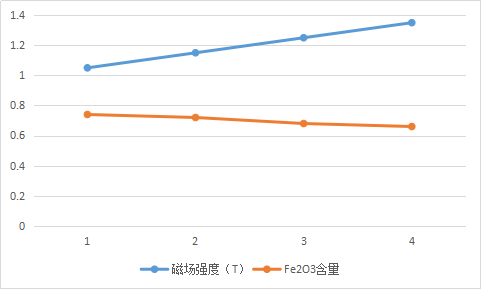

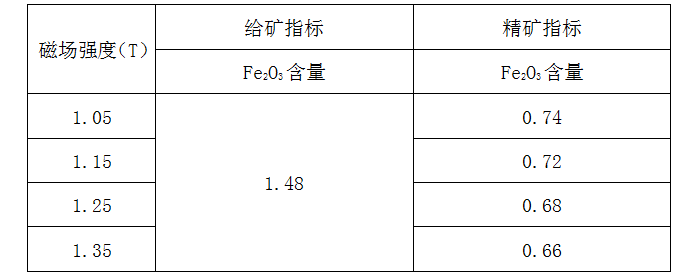

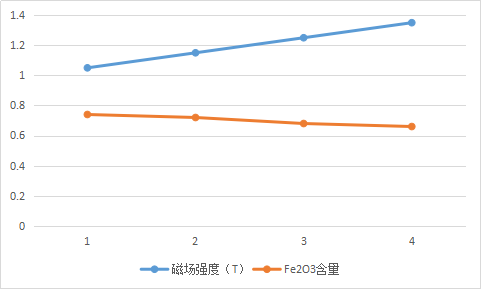

2.2.2 Arka plan manyetik alanı: Bulamaç manyetik ayırıcının arka plan manyetik alan yoğunluğu, kaolin manyetik ayırmanın demir giderme indeksi kanunu ile tutarlıdır; yani, manyetik alan yoğunluğu yüksek olduğunda, konsantre verimi ve demir içeriği artar. manyetik ayırıcı hem düşüktür hem de demir çıkarma oranı nispeten düşüktür. Demirin çıkarılmasında yüksek, iyi etki.

Tablo 3 Arka plan manyetik alanının deneysel sonuçları

Not: Arka plan manyetik alan testi, 12 mm/sn'lik bir bulamaç akış hızı ve %0,25'lik bir dağıtıcı dozajı koşulları altında gerçekleştirilir.

Çünkü arka plan manyetik alan yoğunluğu ne kadar yüksek olursa, uyarma gücü o kadar büyük olur, ekipmanın enerji tüketimi o kadar yüksek olur ve birim üretim maliyeti o kadar yüksek olur. Zenginleştirme maliyeti dikkate alınarak seçilen arka plan manyetik alanı 1,25T olarak ayarlanmıştır.

Şekil 7 Manyetik alan kuvveti ile Fe2O3 içeriği arasındaki yazışma.

2.3 Manyetik ayırmanın temel proses seçimi

Kaolin cevheri zenginleştirmesinin temel amacı demiri uzaklaştırmak ve saflaştırmaktır. Her mineralin manyetik farkına göre, demiri uzaklaştırmak ve kaolini saflaştırmak için yüksek gradyanlı manyetik alanın kullanılması etkili olup, prosesin endüstride uygulanması basit ve kolaydır. Bu nedenle, ayırma işlemi olarak biri kaba diğeri ince olmak üzere yüksek gradyanlı bir bulamaç manyetik ayırıcı kullanılır.

Endüstriyel üretim

3.1 Kaolin endüstriyel üretim süreci

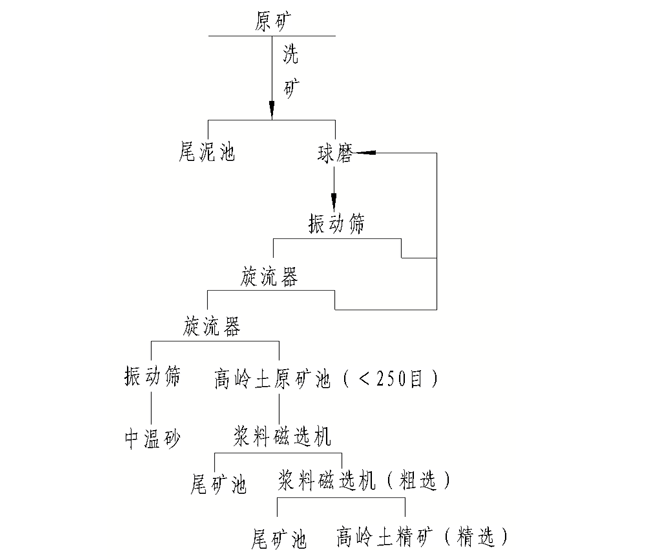

Guangdong'un belirli bir bölgesindeki kaolin cevherinden demirin çıkarılması için, kaba-ince manyetik ayırma işlemi oluşturmak üzere HTDZ-1000 serisi kombinasyonu kullanılır. Akış şeması Şekil 2'de gösterilmektedir.

3.2 Endüstriyel üretim koşulları

3.2.1Malzeme sınıflandırması: ana amaç: 1. Kaolindeki kuvars, feldispat ve mika gibi yabancı maddeleri önceden iki aşamalı bir siklon aracılığıyla ayırın, sonraki ekipmanın basıncını azaltın ve sonraki ekipmanın gereksinimlerini karşılamak için parçacık boyutunu sınıflandırın. 2. Bulamaç manyetik ayırıcının ayırma ortamı 3# çelik yünü olduğundan, çelik yünü ortamının çelik yünü ortamını bloke etmesini önlemek için çelik yünü ortamında hiçbir parçacık kalmamasını sağlamak için parçacık boyutu 250 mesh'in altında olmalıdır. Zenginleştirme indeksini ve orta yıkamayı ve ekipmanın işleme kapasitesini vb. etkiler.

3.2.2Manyetik ayırmanın çalışma koşulları: Proses akışı bir kaba ve bir ince testi ve bir kaba ve bir hassas açık devre prosesini benimser. Örnek deneye göre, kaba işleme işlemi için yüksek gradyanlı bulamaç manyetik ayırıcının arka plan alan gücü 0,7 T'dir, seçim işlemi için yüksek gradyanlı manyetik ayırıcı 1,25 T'dir ve kaba işleme bulamacı için bir HTDZ-1000 manyetik ayırıcı kullanılır . HTDZ-1000 seçilmiş bulamaç manyetik ayırıcıyla donatılmıştır.

3.3 Endüstriyel üretim sonuçları

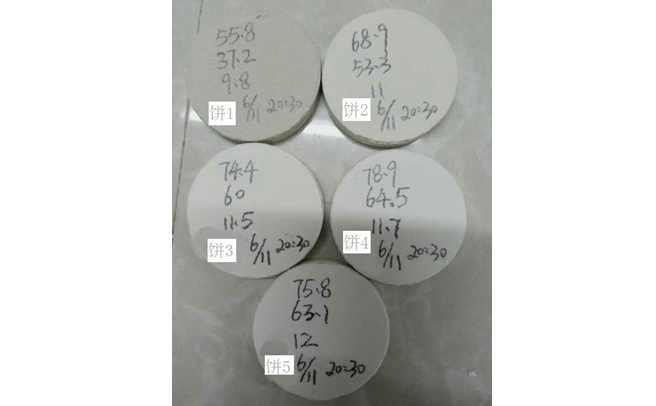

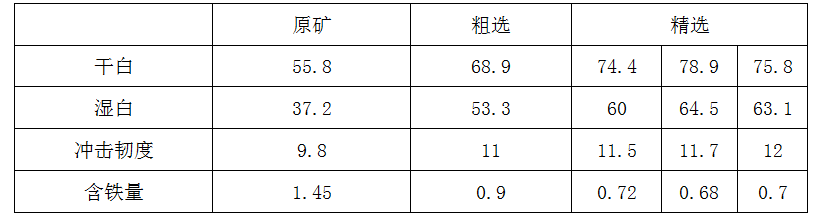

Guangdong'un belirli bir yerinde demirin çıkarılması için endüstriyel kaolin üretimi, HTDZ bulamaç yüksek gradyanlı manyetik ayırıcı tarafından üretilen ürün numunesi keki Şekil 3'te ve veriler Tablo 2'de gösterilmektedir.

Kek 1: Kaba ayırma bulamacı manyetik ayırıcıya giren ham cevher numune kekidir.

Pasta 2: Kabaca seçilmiş örnek pasta

Pasta 3, Pasta 4, Pasta 5: Seçilen örnekler

Tablo 2 Sanayi üretimi sonuçları (6 Kasım saat 20:30'da numune alma ve kek kırma sonuçları)

Şekil 3 Guangdong'un belirli bir yerinde kaolin kullanılarak üretilen örnek bir kek

Üretim sonuçları, konsantrenin Fe2O3 içeriğinin, bulamacın iki yüksek gradyanlı manyetik ayrımı yoluyla yaklaşık %50 azaltılabileceğini ve iyi bir demir giderme etkisinin elde edilebileceğini göstermektedir.

应用案例

Gönderim zamanı: Mart-27-2021