Dünyadaki enerji sıkıntısı nedeniyle kırma prosesinde enerji tüketimi giderek daha fazla dikkat çekmektedir. 1980'lerin sonunda yüksek basınçlı valsli değirmenin ortaya çıkışından bu yana, esas olarak çimento endüstrisinde ve bireysel demir dışı metal madenlerinde kullanılmaktadır. Çimento sektörü, enerji ve çelik tüketiminden tasarruf sağlayan bu yüksek verimli ekipmandan faydalandı.

Metalurji ve madencilikte kırılmış cevher miktarı oldukça fazladır ve metal cevherlerinin çoğu serttir ve öğütülmesi zordur. Günümüzde bilyalı değirmenlerin enerji tüketimi, çelik tüketimi ve verimlilik sorunları nispeten ön plana çıkmakta ve öğütme yönteminden mineral geri kazanım oranı da ciddi şekilde etkilenmektedir. Yüksek basınçlı valsli değirmen, metalurji ve madencilik endüstrisinde yaygın olarak kullanılmaktadır ve dünyada lider seviyededir. Yerli ekipman üreticilerinin son yıllarda aralıksız araştırma ve uygulamalarının ve nihai başarısının sonucudur.

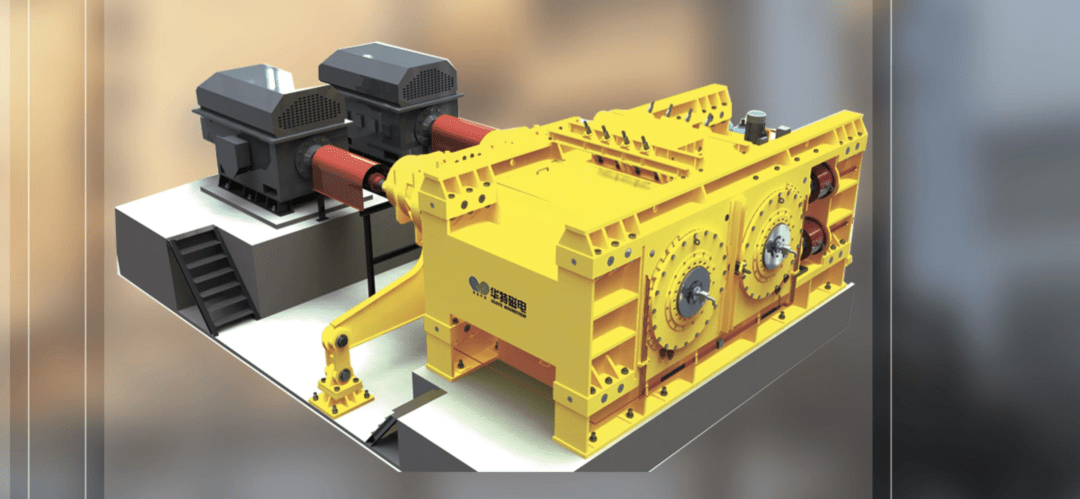

HUATE HPGM Yüksek Basınçlı Silindirli Değirmenin Teknik Özellikleri

HUATE MIKNATIS

Yüksek basınçlı valsli değirmen ile geleneksel kırma ekipmanı arasındaki fark

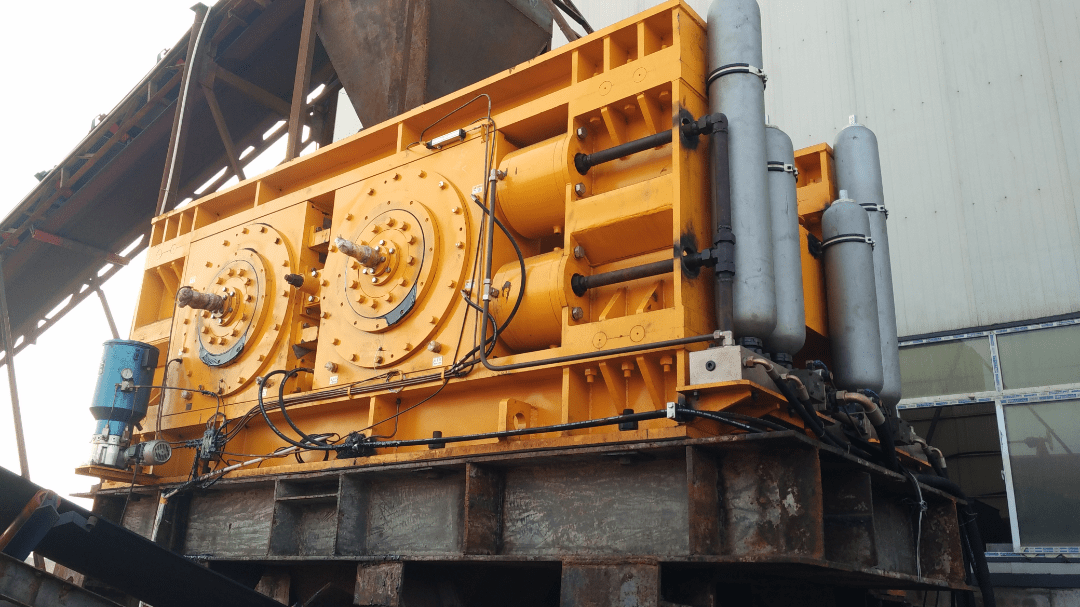

Yüksek basınçlı valsli değirmen, şekil olarak geleneksel çift valsli kırıcıya çok benzer, ancak özünde iki fark vardır.

Birincisi, yüksek basınçlı valsli değirmenin, darbeli kırmaya kıyasla enerji tüketiminde yaklaşık %30 tasarruf sağlayan yarı statik kırmayı uygulamasıdır;

İkincisi, malzemeler ve malzemeler arasında karşılıklı kırma olan, yüksek kırma verimliliğine sahip malzemeler için malzeme katmanı kırma uygular ve malzemeler arasındaki ekstrüzyon gerilimi silindir basıncı ile ayarlanabilir. İki adet merdane karşılıklı olarak döner, biri sabit merdanedir, diğeri ise mesafesi ayarlanabilir. Silindirler arasındaki basınç genellikle 1500 ila 3000 atmosfere ulaşabilir ve kırılan ürünler 2 mm'ye ulaşabilir, bu da "daha fazla kırma ve daha az öğütme" gerçekleştirir ve öğütme ile kırmanın yerini alan yeni bir tür kırma ekipmanı haline gelir. Güçlü kuvveti nedeniyle sadece malzemeyi toz haline getirmekle kalmaz, aynı zamanda malzeme parçacıklarının iç yapısını da kırar, böylece öğütme kapasitesini büyük ölçüde artırır.

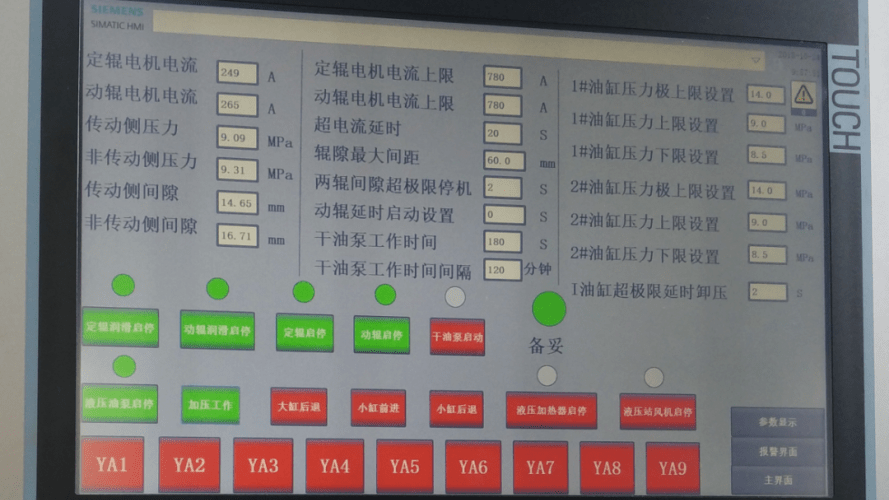

Yüksek basınçlı valsli değirmen, elektrikli besleme cihazı, malzeme engelleme cihazı, tahrik cihazı, hidrolik yükleme cihazı, destek cihazı, dinamik ve statik silindir bileşenlerinden vb. oluşur.

HUATE HPGM yüksek basınçlı valsli değirmenin çalışma sahası

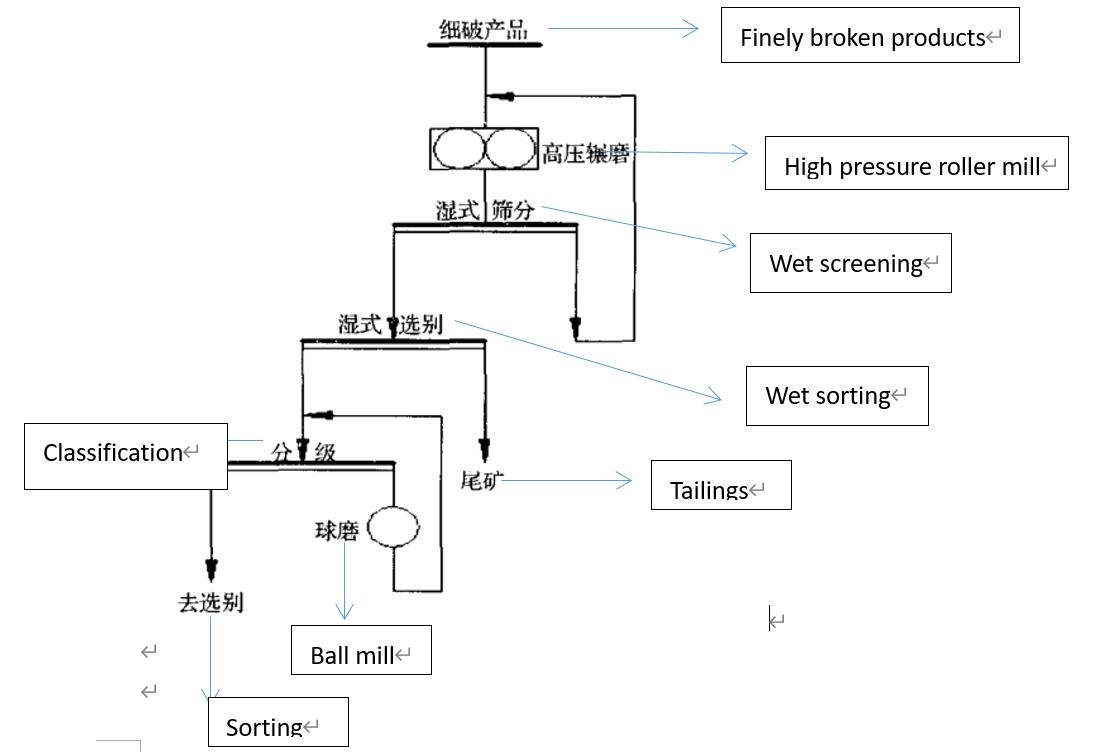

Zenginleştirmede yüksek basınçlı valsli değirmenin tipik proses akışı

1. İri taneli kapalı devre valsli değirmende ıslak kuyruk atma işlemi

Bu makinenin cevher işleme için kullanılması sürecinde, kaba taneli kapalı devre valsli öğütmenin ıslak kuyruk atımı yaygın bir işlemdir. Aşağıdaki şekil ana süreç akışını göstermektedir:

İri taneli kapalı devre valsli değirmen ıslak kuyruk atma prosesi akış şeması

Bu prosesin özel uygulamasında, aşındırıcı kek esas olarak kapalı bir devre üzerinden elenir, böylece yüksek basınçlı valsli değirmen tarafından işlenen ürünün partikül boyutu her zaman ayırma ve kuyruklama için çok uygun bir aralıkta kontrol edilebilir. ve son olarak kuyruğu önceden fırlatma amacına ulaşın.

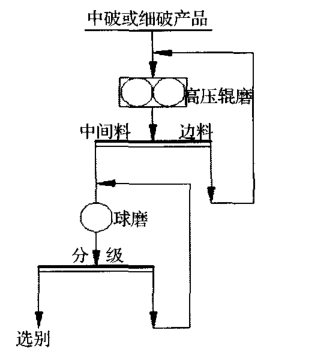

1. Kapalı devre valsli değirmende kısmi bilyalı öğütme işlemi

Çok sayıda üretim uygulaması ve ilgili testler yoluyla, yüksek basınçlı valsli değirmenle elde edilen cevher ürünlerinin yalnızca daha ince parçacık boyutuna sahip olmakla kalmayıp, aynı zamanda mineral tozu içeriğinde de önemli bir artış sağladığı bulunmuştur. Bunlar arasında, 0,2 mm dahilindeki malzemelerin içeriği %30 - %40'a ulaşabilir, bu incelik seviyesindeki malzeme çoğu durumda cevher ayıklama gereksinimlerini karşılayabilir, dolayısıyla bu tür ürünler için ayırma işlemi, işlemden hemen sonra gerçekleştirilebilir. onu sınıflandırıyoruz.

Aynı zamanda, cevher zenginleştirme ve cevher kırma üretimi için yüksek basınçlı valsli değirmen kullanma sürecinde, yan malzeme etkisinin etkisi altında, ekstrüzyon kekinin içinde aşırı parçacık boyutuna sahip küçük bir cevher parçacıkları kısmı bulunacaktır. Bu parça doğrudan kullanılırsa Öğütme veya zenginleştirme işlemi sırasında, ilgili iş akışı büyük ölçüde dalgalanacak ve bu da zenginleştirme üretimi üzerinde belirli derecede olumsuz etki yaratacaktır.

Bu nedenle, mekanik ekipmanla zenginleştirme üretimi sürecinde, bu tür sorunları önlemek için, yüksek basınçlı valsli değirmen tarafından ekstrüzyon işleminden sonra malzeme kekinin kapalı devre sirkülasyon taramasının yapılması gerekmektedir. Bu şekilde, çok büyük parçacık boyutuna sahip cevherin bilyalı öğütme operasyonuna girmesinden kaynaklanan proses dalgalanmasını önlemek için kek içindeki ürünün parçacık boyutu sıkı bir şekilde kontrol edilebilir. Ve doğrudan seçim sürecine dahil edin. Böyle bir yöntem, yalnızca bilyalı öğütme işleminde cevher besleme miktarında önemli bir azalma sağlamakla kalmaz, aynı zamanda ince taneli cevherlerin aşırı öğütülmesini etkili bir şekilde önleyerek, zenginleştirmenin verimliliğini ve kalitesini kapsamlı bir şekilde artırır.

3 Tipik süreç akışı sürecinin diğer biçimleri

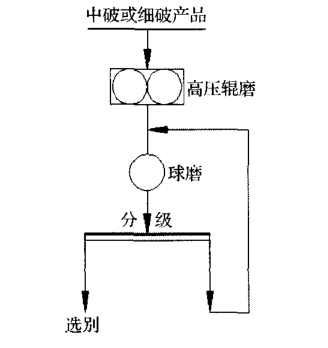

Yukarıda en sık kullanılan iki prosese ek olarak, zenginleştirme cevherlerinin valsli değirmenlerle kırılması ve üretilmesi prosesinde daha yaygın olarak kullanılan birkaç tipik proses daha vardır. Bunlardan biri, tam parçacık boyutu sınıfı zanaat formundaki açık devre valsli değirmen bilyalı değirmenidir.

Açık devre valsli değirmen bilyalı frezeleme prosesi akış şeması

Diğeri ise vals taşlama kenar malzemesi sirkülasyonu şeklindeki bilyalı frezeleme işlemidir. Aşağıdaki ana süreç akış şemasıdır:

Silindir taşlama kenarı malzeme sirkülasyonu şeklinde bilyalı frezeleme işleminin akış şeması

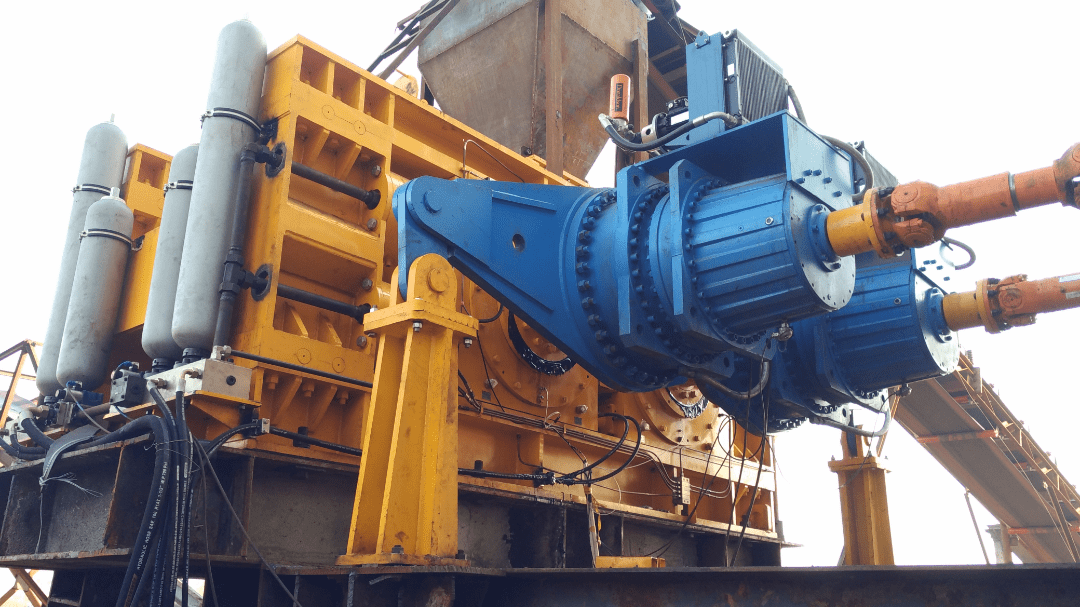

HUATE HPGM yüksek basınçlı valsli değirmenin uygulama örneği

HPGM1480 yüksek basınçlı valsli değirmen, Kuzey Çin'deki büyük bir yoğunlaştırıcıda kullanılıyor

Gönderim zamanı: Temmuz-11-2022